KATALOG

METALOGRAFİK NUMUNE HAZIRLAMA YÖNTEMLERİ

İstanbul Mermerciler Sanayi Sitesi Köseler Mahallesi 6. cadde No: 20/2

Dilovası / KOCAELİ

Tel: 0 262 502 97 73

0 262 502 97 76

0 262 503 06 516

Web : www.bulutmak.com E-mail: [email protected]

1 NUMUNE HAZIRLAMA YÖNTEMLERİ 3

1.1 Numune Hazırlama İşlemi Amaçları 3

1.2 Numune Hazırlama Anlayışı 3

1.2.1 Sistematik Olarak Numune Hazırlama 3

1.2.2 Tekrarlanabilirlik 3

1.2.3 Doğru Mikroyapı 3

1.2.4 Kabul Edilebilir Numune Hazırlama Sonuçları 3

1.2.5 Düşük Maliyetli Numune Hazırlama 4

2 METALOGRAFİ NUMUNELERİNİN HAZIRLAMA İŞLEMLERİ 4

2.1 Metalografide Numune Seçimi 4

2.2 Numune Kesme İşlemi 4

2.3 Bakalite Alma 5

2.4 Zımparalama ve Parlatma 5

2.5 Dağlama 6

3 DÖKME DEMİRİN METALOGRAFİK ETÜDÜ İÇİN HAZIRLANMASI 6

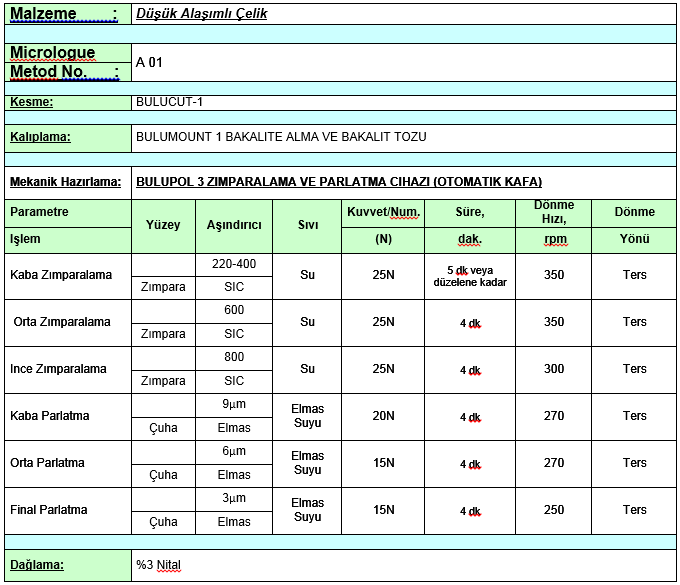

4 Çelik Malzemelerin Metalografi İçin Hazırlanması 8

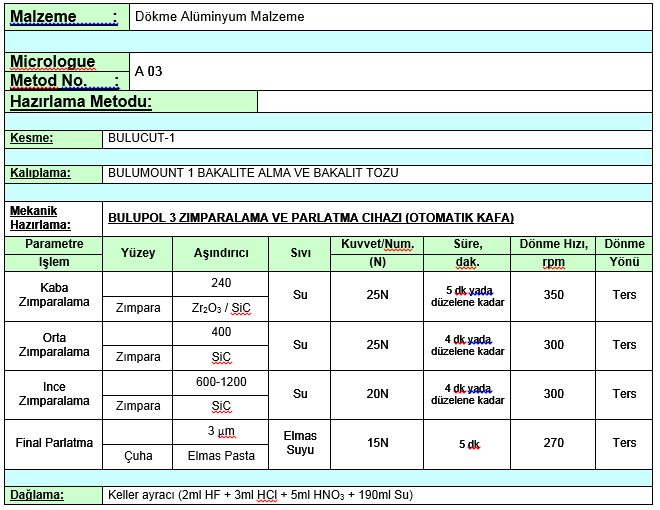

5 Alüminyum ve Alüminyum Alaşımlarının Metalografi İçin Hazırlanması 10 2

1.1 Numune Hazırlama İşlemi Amaçları 3

1.2 Numune Hazırlama Anlayışı 3

1.2.1 Sistematik Olarak Numune Hazırlama 3

1.2.2 Tekrarlanabilirlik 3

1.2.3 Doğru Mikroyapı 3

1.2.4 Kabul Edilebilir Numune Hazırlama Sonuçları 3

1.2.5 Düşük Maliyetli Numune Hazırlama 4

2 METALOGRAFİ NUMUNELERİNİN HAZIRLAMA İŞLEMLERİ 4

2.1 Metalografide Numune Seçimi 4

2.2 Numune Kesme İşlemi 4

2.3 Bakalite Alma 5

2.4 Zımparalama ve Parlatma 5

2.5 Dağlama 6

3 DÖKME DEMİRİN METALOGRAFİK ETÜDÜ İÇİN HAZIRLANMASI 6

4 Çelik Malzemelerin Metalografi İçin Hazırlanması 8

5 Alüminyum ve Alüminyum Alaşımlarının Metalografi İçin Hazırlanması 10 2

1

NUMUNE HAZIRLAMA YÖNTEMLERİ

1.1 Numune Hazırlama İşlemi Amaçları

Metalografik numune hazırlamada amaç numunenin -ister metal isterse seramik, sinterlenmiş karbür veya diğer bir katı malzeme olsun gerçek yapısını açığa çıkarmaktır. Bunu gerçekleştirmenin en kolay yolu sistematik bir yöntem uygulamaktır. Aynı malzemeyi sürekli aynı durumda incelemek isteneceğinden numune hazırlama sonuçları tekrarlanabilir olmalıdır.

1.2.1 Sistematik Olarak Numune Hazırlama

Numune Hazırlama birçok malzeme için gerekli olan kesin kuralları takip eder. Aynı özelliklere (sertlik ve süneklik) sahip farklı malzemeler benzer şekilde davranırlar ve numune hazırlama esnasında aynı sarf malzemelerin kullanımını gerektirirler.

1.2.2 Tekrarlanabilirlik

Bir numune hazırlama yöntemi bir kez geliştirilip ayarlandığında, yöntem her uygulandığında aynı malzeme için aynı sonuçları vermelidir. Bu, yüksek standartlarda ve aynı kalitede sarf malzemesi gerektirir. Bir diğer önemli faktör ise numune hazırlama parametrelerinin kontrolüdür. Bu parametreler:

1.2.3 Doğru Mikroyapı

Bizim ilgilendiğimiz, teorik olarak, bize analiz edeceğimiz yapının tam görüntüsünü gösteren bir numune yüzeyini incelemektir. Mükemmel bir hazırlama işleminden aşağıdakileri elde etmeyi bekleriz:

1.2.4 Kabul Edilebilir Numune Hazırlama Sonuçları

Sadece bir kaç özel durumda doğru yapıyı elde etmek gereklidir. Birçok incelemede, hafif çizikler veya az oranda kenar yuvarlanması önemli değildir. Bu durumda ihtiyacımız olan kabul edilebilir sonuçlar elde etmektir. Bitmiş yüzey sadece analiz için gerekli olduğu kadar iyi olmak zorundadır. Bunun dışında uygulanacak herhangi bir artı hazırlama kademesi sadece numune hazırlama maliyetini artıracaktır.

3

1.1 Numune Hazırlama İşlemi Amaçları

- Numune ana parçanın özelliklerini taşımalıdır.

- Tüm yapısal elementler olduğu gibi kalmalıdır.

- Yüzeyde çizik ve deformasyon olmamalıdır.

- Yüzeyde hiç bir yabancı madde olmamalıdır.

- Numune düz, pürüzsüz ve son derece yansıtıcı olmalıdır.

- Numune başına en uygun işlem maliyeti sağlanmalıdır.

- Tüm numune hazırlama işlemleri %100 tekrarlanabilir olmalıdır.

Metalografik numune hazırlamada amaç numunenin -ister metal isterse seramik, sinterlenmiş karbür veya diğer bir katı malzeme olsun gerçek yapısını açığa çıkarmaktır. Bunu gerçekleştirmenin en kolay yolu sistematik bir yöntem uygulamaktır. Aynı malzemeyi sürekli aynı durumda incelemek isteneceğinden numune hazırlama sonuçları tekrarlanabilir olmalıdır.

1.2.1 Sistematik Olarak Numune Hazırlama

Numune Hazırlama birçok malzeme için gerekli olan kesin kuralları takip eder. Aynı özelliklere (sertlik ve süneklik) sahip farklı malzemeler benzer şekilde davranırlar ve numune hazırlama esnasında aynı sarf malzemelerin kullanımını gerektirirler.

1.2.2 Tekrarlanabilirlik

Bir numune hazırlama yöntemi bir kez geliştirilip ayarlandığında, yöntem her uygulandığında aynı malzeme için aynı sonuçları vermelidir. Bu, yüksek standartlarda ve aynı kalitede sarf malzemesi gerektirir. Bir diğer önemli faktör ise numune hazırlama parametrelerinin kontrolüdür. Bu parametreler:

- Devir hızı ve yönü

- Numune üzerine uygulan yük

- Aşındırıcı ve yağlayıcı tipi ve miktarı

- Numune Hazırlama Süresi

1.2.3 Doğru Mikroyapı

Bizim ilgilendiğimiz, teorik olarak, bize analiz edeceğimiz yapının tam görüntüsünü gösteren bir numune yüzeyini incelemektir. Mükemmel bir hazırlama işleminden aşağıdakileri elde etmeyi bekleriz:

- Deformasyon içermeyen yüzey

- Çizik içermeyen yüzey

- Kopma boşlukları içermeyen yüzey

- Yabancı element içermeyen yüzey

- Bulaşma içermeyen yüzey

- Kabartı veya kenar yuvarlanması içermeyen yüzey

- Isı hasarı içermeyen yüzey

1.2.4 Kabul Edilebilir Numune Hazırlama Sonuçları

Sadece bir kaç özel durumda doğru yapıyı elde etmek gereklidir. Birçok incelemede, hafif çizikler veya az oranda kenar yuvarlanması önemli değildir. Bu durumda ihtiyacımız olan kabul edilebilir sonuçlar elde etmektir. Bitmiş yüzey sadece analiz için gerekli olduğu kadar iyi olmak zorundadır. Bunun dışında uygulanacak herhangi bir artı hazırlama kademesi sadece numune hazırlama maliyetini artıracaktır.

3

1.2.5 Düşük Maliyetli Numune Hazırlama

Bitmiş yüzeyde olması gereken özellikler dışında, bizi ilgilendiren bir diğer konu da numune hazırlama işleminin ortalama maliyetidir. Numune hazırlama süresi, operatör süresi ve tüm hazırlama işlemi sırasında kullanılan sarf malzemeler maliyet üzerinde etkisi olan faktörlerdir.

En ucuz sarf malzemeleri numune başına her zaman en düşük fiyat göstermezler. Her bir ürünün ömrü ve tabi ki o ürün sayesinde elde edilen yüzeyin kalitesi fiyatla bağlantılıdır. Mesela, eğer sadece yüzeyden daha fazla malzeme alındığı için Kaba Zımparalama kademesi seçilirse, takip eden İnce Zımparalama kademesinin süresi bir önceki işlem sonucu oluşan deformasyonu gidermek için daha uzun tutulmak zorunda kalınabilir. Bu, toplam işlem süresi ve maliyeti hesaplanırken göz önünde bulundurulmalıdır.

2 METALOGRAFİ NUMUNELERİNİN HAZIRLAMA İŞLEMLERİ

Metalografi incelemesinin amacı, incelenmesi istenilen metal ya da alaşımım, optik mikroskop ve elektron mikroskobu gibi aygıtlarda yapılarını oluşturan faz, tane, kalıntı (enklüzyon) vb. nesnelerin tür, büyüklük, biçim ve dağılımlarını bunların her biri hakkında istenilen bilgileri gerektiğinde ölçerek belirleyebilmektir.

2.1 Metalografide Numune Seçimi

Aşağıda sıralanan konular incelenmek isteniyorsa enine kesit alınmalıdır.

Prensip olarak, kesme işlemi, numunede en az ısınma ve en az deformasyon meydana getirmeli, malzeme kaybını minimum tutmalıdır (özellikle küçük parçalarda önemli). Bunun için, özellikle kesme işlemlerinde numune sürekli bir şekilde özel bir sıvı ile soğutulmalıdır. Bu sıvı numunenin korozyonunu önler, malzeme ile kesici takım arasındaki sürtünmeyi azaltır ve en önemlisi malzemenin ısınmasına izin vermez.

Her malzemenin belirli özellikleri dahilinde kullanılan kesme taşları farklıdır.

Kesme işlemi yapılacak malzemeye bağlı olarak, farklı bileşimlerdeki kesme diskleri gerekebilir. Malzemenin sertliği ve sünekliği kesme diski seçimini etkilemektedir. Seramikler veya sinterlenmiş karbürlerin kesme işlemi, metal ya da bakalit bağlayıcı içinde elmas aşındırıcılar kullanılarak yapılmalıdır.

Demir bazlı malzemeler için, genel olarak bakalit bağlayıcı içindeki alüminyum oksit (Al2O3) aşındırıcı kullanılır. Ayrıca daha sert demir bazlı malzemeler için kübik baron nitrür (CBN) artan bir şekilde kullanılmaktadır. Demir dışı malzemelerin kesme işlemi bakalit bağlayıcı kullanılan silisyum karbür (SiC) diskler kullanılarak yapılır.

Elmas kesme diskleri içerdikleri bağlayıcı türüne göre ikiye ayrılırlar - metal bağlayıcılı kesme diskleri ve bakalit bağlayıcılı kesme diskleri. Her ikisi de son derece sert malzemelerin kesme işlemleri için kullanılır. Seramikler gibi daha kırılgan malzemeler için metalik bağlayıcı kullanılır. Bakalit bağlayıcı ise sinterlenmiş karbürler gibi malzemelerin kesme işlemi için kullanılır. CBN kesme disklerinde sadece bakalit bağlayıcı kullanılır ve beyaz dökme demir gibi çok sert demir esaslı malzemelerin kesme işlemi için uygundur.

Bu disklerin kesme karakteristikleri bağlayıcının özelliklerine göre farklılık gösterir. Bağlayıcılar “sertliklerine” veya aşındırıcıyı diskte tutabilme veya atabilme kabiliyetine göre sınıflandırılabilirler. "Sert" kesme diskleri aşındırıcı tanelerini "yumuşak" disklerden daha iyi tutarlar. "Yumuşak" kesme diskleri sert,

4

Bitmiş yüzeyde olması gereken özellikler dışında, bizi ilgilendiren bir diğer konu da numune hazırlama işleminin ortalama maliyetidir. Numune hazırlama süresi, operatör süresi ve tüm hazırlama işlemi sırasında kullanılan sarf malzemeler maliyet üzerinde etkisi olan faktörlerdir.

En ucuz sarf malzemeleri numune başına her zaman en düşük fiyat göstermezler. Her bir ürünün ömrü ve tabi ki o ürün sayesinde elde edilen yüzeyin kalitesi fiyatla bağlantılıdır. Mesela, eğer sadece yüzeyden daha fazla malzeme alındığı için Kaba Zımparalama kademesi seçilirse, takip eden İnce Zımparalama kademesinin süresi bir önceki işlem sonucu oluşan deformasyonu gidermek için daha uzun tutulmak zorunda kalınabilir. Bu, toplam işlem süresi ve maliyeti hesaplanırken göz önünde bulundurulmalıdır.

2 METALOGRAFİ NUMUNELERİNİN HAZIRLAMA İŞLEMLERİ

Metalografi incelemesinin amacı, incelenmesi istenilen metal ya da alaşımım, optik mikroskop ve elektron mikroskobu gibi aygıtlarda yapılarını oluşturan faz, tane, kalıntı (enklüzyon) vb. nesnelerin tür, büyüklük, biçim ve dağılımlarını bunların her biri hakkında istenilen bilgileri gerektiğinde ölçerek belirleyebilmektir.

2.1 Metalografide Numune Seçimi

Aşağıda sıralanan konular incelenmek isteniyorsa enine kesit alınmalıdır.

- Karbonlama derinliği ve bu bölgenin iç yapısı

- Korozyon derinliği ve bu bölgenin iç yapısı

- Karbonsuzlaşma derinliği ve bu bölgenin iç yapısı

- Kaplama kalınlığı ve bu bölgenin iç yapısı

- Yüzey kusurları derinliği,

- Kalıntıların kesit alandaki dağılımı,

- Yüzeyden merkeze iç yapı değişiklikleri,

- Isıl işlemin iç yapıda oluşturduğu değişimler,

- Plastik deformasyon sonucu oluşan tane biçimi değişimleri,

- Kalıntılarda, plastik deformasyon sonucu oluşan değişimler,

- İç yapıda textur oluşup oluşmadığı.

Prensip olarak, kesme işlemi, numunede en az ısınma ve en az deformasyon meydana getirmeli, malzeme kaybını minimum tutmalıdır (özellikle küçük parçalarda önemli). Bunun için, özellikle kesme işlemlerinde numune sürekli bir şekilde özel bir sıvı ile soğutulmalıdır. Bu sıvı numunenin korozyonunu önler, malzeme ile kesici takım arasındaki sürtünmeyi azaltır ve en önemlisi malzemenin ısınmasına izin vermez.

Her malzemenin belirli özellikleri dahilinde kullanılan kesme taşları farklıdır.

Kesme işlemi yapılacak malzemeye bağlı olarak, farklı bileşimlerdeki kesme diskleri gerekebilir. Malzemenin sertliği ve sünekliği kesme diski seçimini etkilemektedir. Seramikler veya sinterlenmiş karbürlerin kesme işlemi, metal ya da bakalit bağlayıcı içinde elmas aşındırıcılar kullanılarak yapılmalıdır.

Demir bazlı malzemeler için, genel olarak bakalit bağlayıcı içindeki alüminyum oksit (Al2O3) aşındırıcı kullanılır. Ayrıca daha sert demir bazlı malzemeler için kübik baron nitrür (CBN) artan bir şekilde kullanılmaktadır. Demir dışı malzemelerin kesme işlemi bakalit bağlayıcı kullanılan silisyum karbür (SiC) diskler kullanılarak yapılır.

Elmas kesme diskleri içerdikleri bağlayıcı türüne göre ikiye ayrılırlar - metal bağlayıcılı kesme diskleri ve bakalit bağlayıcılı kesme diskleri. Her ikisi de son derece sert malzemelerin kesme işlemleri için kullanılır. Seramikler gibi daha kırılgan malzemeler için metalik bağlayıcı kullanılır. Bakalit bağlayıcı ise sinterlenmiş karbürler gibi malzemelerin kesme işlemi için kullanılır. CBN kesme disklerinde sadece bakalit bağlayıcı kullanılır ve beyaz dökme demir gibi çok sert demir esaslı malzemelerin kesme işlemi için uygundur.

Bu disklerin kesme karakteristikleri bağlayıcının özelliklerine göre farklılık gösterir. Bağlayıcılar “sertliklerine” veya aşındırıcıyı diskte tutabilme veya atabilme kabiliyetine göre sınıflandırılabilirler. "Sert" kesme diskleri aşındırıcı tanelerini "yumuşak" disklerden daha iyi tutarlar. "Yumuşak" kesme diskleri sert,

4

kırılgan malzemeleri kesmek için kullanılır, çünkü yumuşak

bağlayıcı koptukça yeni, keskin aşındırıcı taneleri sağlanmış olur. Sert

bağlayıcılı kesme diskleri, yumuşak ve sünek malzemelerin kesme işlemi için

kullanılmalıdır. Ek olarak, sert bağlayıcı içeren kesme diskleri daha

ekonomiktir, çünkü daha yavaş eskirler.

Belli bir malzeme için doğru kesme diskini seçmek oldukça önemlidir. Sadece uygun kesme diski düşük deformasyon ve düzgün yüzey elde etmenizi garanti eder. Kesme işleminden sonra daha iyi bir yüzey, gerekli olan numune hazırlama sonuçlarını daha hızlı elde etmenizi sağlar.

NK: Normal Korund: Demir ve çelik mamullerin genel amaçlı taşlanmasında,

SCG: Silisyum Karbür: Sert maden uçların bilenmesinde, cam sanayinde ve özel amaçlı taşlamalarda,

EKW-EKR: Edel Korund: Sertleştirilmiş çeliklerin, hız çeliklerinin ve özel çeliklerin taşlanmasında kullanılır.

Belli bir malzeme için doğru kesme diskini seçmek oldukça önemlidir. Sadece uygun kesme diski düşük deformasyon ve düzgün yüzey elde etmenizi garanti eder. Kesme işleminden sonra daha iyi bir yüzey, gerekli olan numune hazırlama sonuçlarını daha hızlı elde etmenizi sağlar.

NK: Normal Korund: Demir ve çelik mamullerin genel amaçlı taşlanmasında,

SCG: Silisyum Karbür: Sert maden uçların bilenmesinde, cam sanayinde ve özel amaçlı taşlamalarda,

EKW-EKR: Edel Korund: Sertleştirilmiş çeliklerin, hız çeliklerinin ve özel çeliklerin taşlanmasında kullanılır.

- Ölçü aralığı 75 mm çaptan 800 mm çapa kadar

- Taş yüksekliği 6 mm den 250 mm ye kadar

- Kum tane iriliği 16 mesh den 120 mesh e kadar

Dilerseniz yukarıda yer alan resme tıklayarak cihaz hakkında teknik bilgi edinebilirsiniz.

2.3 Bakalite

Alma

Kalıplama, uygulamada yaygın olarak “bakalite alma” olarak anılmaktadır. Kalıplama işlemi bakalite alma olarak anılan sıcak kalıplama yanında soğuk kalıplamayı da kapsar.

Kalıplama, hazırlama işleminin kolayca yapılmasını sağlamak, mikroskobik incelemede mükemmel düz bir yüzey elde etmek ve eli kimyasallardan bir ölçüde korumak açılarından önemlidir. Kimi numuneler, büyüklük ve geometrik olarak uygunsa, kalıplama yapılmadan hazırlanabilir ve mikroskopta incelenebilir.

Kalıplama, uygulamada yaygın olarak “bakalite alma” olarak anılmaktadır. Kalıplama işlemi bakalite alma olarak anılan sıcak kalıplama yanında soğuk kalıplamayı da kapsar.

Kalıplama, hazırlama işleminin kolayca yapılmasını sağlamak, mikroskobik incelemede mükemmel düz bir yüzey elde etmek ve eli kimyasallardan bir ölçüde korumak açılarından önemlidir. Kimi numuneler, büyüklük ve geometrik olarak uygunsa, kalıplama yapılmadan hazırlanabilir ve mikroskopta incelenebilir.

Dilerseniz yukarıda yer alan resme tıklayarak cihaz hakkında teknik bilgi edinebilirsiniz.

5

2.4 Zımparalama ve Parlatma

Zımparalama ve Parlatma Kalıplanmış numunelerin (az sayıdaki durumda ise, çıplak bazı numunelerin) mikroskobik incelemeye uygun hale getirilmesi için parlatılması gerekir.

Parlatma işleminin temel amacı, yüzey pürüzlülüğünü azaltmak suretiyle, ışığı iyi yansıtan bir yüzey elde etmektir. Bu nedenle metal mikroskoplarında numune yüzeyinden yansıyan ışınları incelenir. Parlatmakla, aynı zamanda daha önceki işlemler sırasında yüzey bölgesinde oluşan deformasyon bölgenin azaltılması hedeflenmektedir. Bu bakımdan, parlatma işleminin her adımında daha ince aşındırıcılar kullanılmaktadır. Parlatma işleminde uygulanan kuvvet ve makinanın dönme hızı her adımda azaltılır.

Genel olarak parlatmayı, kaba ve ince zımparalama ve kaba ve son parlatma olarak ayırmak mümkündür. Zımpara aşamasında, çoğunlukla kullanılan aşındırıcılar SİC (ve doğal alumina-korund-, magnetit, kübik bor nitrür) esaslı metal zımpara kağıtlarıdır. Halbuki parlatma işlemi aşındırıcının özel olarak dışarıdan katılması ile (pasta, sprey veya çözelti halinde) malzemeler için farklılık gösteren özel kumaşlar üzerinde gerçekleştirilir.

Gerek zımparalama ve gerekse parlatma işlemlerinin el yardımı ile veya otomatik cihazlar yardımı ile yapılır.

Kaba zımparalama, kesilen yüzeylerin ilk düzleme işlemidir. İnce zımparalama ise parlatmaya hazırlık işlemidir. Zımparalama esnasında yapılabilecek hataların daha sonraki adımlarda düzeltilmesi imkanı olmadığı için, bu işlem esnasında çok dikkatli çalışılmalıdır. Otomatik cihazlar dışında, el ile zımparalama yapıldığında, numunenin her bir zımparanın yüzeyine eşit basmasına, yüzeyde sadece o zımparaya ait çiziklerin bulunmasına, bu çiziklerin tek bir doğrultuda olmasına, numunenin zımparaya tek yönlü olarak sürülmesine, işlemin akan su altında yapılmasına, zımpara değiştirirken numunenin, ellerin ve zımparanın iyice yıkanarak bir sonraki adıma kaba zımpara tozunun taşınmamasına ve sonraki zımparanın 900 dik doğrultuda uygulamasına dikkat edilmelidir.

Her zımpara adımı sonunda numune yüzeyinin gözle kontrol edilmesi uygundur. Zımparalama sırasında, numunenin uzun süre ıslak bırakılmasından kaçınılmalıdır. Zımparalama işlemini parlatma takip eder. Parlatma, zımparalanmış yüzeyin bir döner disk üzerindeki kumaş üzerine uygulanan aşındırıcı partiküller vasıtası ile aşındırılarak yapılır.

Aşındırıcı olarak, çoğunlukla Al2O3 kullanılmakla beraber elmas, krom oksit, magnezyum oksit, demir oksit de kullanılmaktadır. Sürtünmeyi azaltmak için bir çeşit yağlayıcı da kullanılır. Elmas kullanılması halinde yağ esaslı yağlayıcılar, alümina ve diğer aşındırıcılar kullanılması haline ise su türü yağlayıcılar kullanılır. Aşındırıcıların boyutsal büyüklüğü kaba veya son parlatma adımına göre değişir. Kaba parlatma adımı 1 mikrona kadar olup alümina ve elmas çok kullanılan aşındırıcılardır.

Elmas, alümina, magnezyum oksit, demir oksit, krom oksit ise son parlatma adımında kullanılır. Kumaşlar, parlatılacak malzemeye göre çeşitlilik gösterir; bilardo çuhası, ipek, kadife, naylon gibi kumaşlar bu maksatla kullanılmaktadır. Parlatma sırasında numune ile aşındırıcı (kumaş) arasında sürtünmeden ileri gelebilecek ısınmayı engellemek için su, yağ gibi yağlayıcılar kullanılır. Parlatma işlemi parlatma makinası ile yapılır.

Birden fazla numuneyi aynı anda otomatik kafada parlatılacaksa bu durumda numunelerin aynı tür olması gerekir; çünkü parlatma parametreleri malzemeden malzemeye değişmektedir. Parlatma işlemi tamamlandığında, numunenin yüzeyi ayna gibi parlak olur. Parlatma işlemi sonunda yüzey deterjanlı su ile yıkanır, alkolle temizlenir ve hava püskürtülerek kurutulur.

Özel elektrolitik parlatma cihazlarında belirli akım ve voltajda belirli kimyasal çözeltiler içinde yapılan elektrolitik parlatma işlemi sonucunda son derece düzgün-temiz bir yüzey elde edilir. Farklı fazların çözeltiden farklı miktarlarda etkilenmesi (yüzey kabartısına yol açar ve yüksek büyütmelerde fokus problemi yaratır) ve kalıntıların dökülmesi bu usulün dezavantajıdır. Sertlikleri farklı olan fazlar içeren alaşımların parlatılması da bazı zorluklar arz eder. Bu tür malzemelerde, kabarık bir yüzey görüntüsü oluşur. Bu tür etkilerden kaçınmak için, titreşimli (vibrasyonlu) parlatma sistemleri kullanılmaktadır.

Zımparalama ve Parlatma Kalıplanmış numunelerin (az sayıdaki durumda ise, çıplak bazı numunelerin) mikroskobik incelemeye uygun hale getirilmesi için parlatılması gerekir.

Parlatma işleminin temel amacı, yüzey pürüzlülüğünü azaltmak suretiyle, ışığı iyi yansıtan bir yüzey elde etmektir. Bu nedenle metal mikroskoplarında numune yüzeyinden yansıyan ışınları incelenir. Parlatmakla, aynı zamanda daha önceki işlemler sırasında yüzey bölgesinde oluşan deformasyon bölgenin azaltılması hedeflenmektedir. Bu bakımdan, parlatma işleminin her adımında daha ince aşındırıcılar kullanılmaktadır. Parlatma işleminde uygulanan kuvvet ve makinanın dönme hızı her adımda azaltılır.

Genel olarak parlatmayı, kaba ve ince zımparalama ve kaba ve son parlatma olarak ayırmak mümkündür. Zımpara aşamasında, çoğunlukla kullanılan aşındırıcılar SİC (ve doğal alumina-korund-, magnetit, kübik bor nitrür) esaslı metal zımpara kağıtlarıdır. Halbuki parlatma işlemi aşındırıcının özel olarak dışarıdan katılması ile (pasta, sprey veya çözelti halinde) malzemeler için farklılık gösteren özel kumaşlar üzerinde gerçekleştirilir.

Gerek zımparalama ve gerekse parlatma işlemlerinin el yardımı ile veya otomatik cihazlar yardımı ile yapılır.

Kaba zımparalama, kesilen yüzeylerin ilk düzleme işlemidir. İnce zımparalama ise parlatmaya hazırlık işlemidir. Zımparalama esnasında yapılabilecek hataların daha sonraki adımlarda düzeltilmesi imkanı olmadığı için, bu işlem esnasında çok dikkatli çalışılmalıdır. Otomatik cihazlar dışında, el ile zımparalama yapıldığında, numunenin her bir zımparanın yüzeyine eşit basmasına, yüzeyde sadece o zımparaya ait çiziklerin bulunmasına, bu çiziklerin tek bir doğrultuda olmasına, numunenin zımparaya tek yönlü olarak sürülmesine, işlemin akan su altında yapılmasına, zımpara değiştirirken numunenin, ellerin ve zımparanın iyice yıkanarak bir sonraki adıma kaba zımpara tozunun taşınmamasına ve sonraki zımparanın 900 dik doğrultuda uygulamasına dikkat edilmelidir.

Her zımpara adımı sonunda numune yüzeyinin gözle kontrol edilmesi uygundur. Zımparalama sırasında, numunenin uzun süre ıslak bırakılmasından kaçınılmalıdır. Zımparalama işlemini parlatma takip eder. Parlatma, zımparalanmış yüzeyin bir döner disk üzerindeki kumaş üzerine uygulanan aşındırıcı partiküller vasıtası ile aşındırılarak yapılır.

Aşındırıcı olarak, çoğunlukla Al2O3 kullanılmakla beraber elmas, krom oksit, magnezyum oksit, demir oksit de kullanılmaktadır. Sürtünmeyi azaltmak için bir çeşit yağlayıcı da kullanılır. Elmas kullanılması halinde yağ esaslı yağlayıcılar, alümina ve diğer aşındırıcılar kullanılması haline ise su türü yağlayıcılar kullanılır. Aşındırıcıların boyutsal büyüklüğü kaba veya son parlatma adımına göre değişir. Kaba parlatma adımı 1 mikrona kadar olup alümina ve elmas çok kullanılan aşındırıcılardır.

Elmas, alümina, magnezyum oksit, demir oksit, krom oksit ise son parlatma adımında kullanılır. Kumaşlar, parlatılacak malzemeye göre çeşitlilik gösterir; bilardo çuhası, ipek, kadife, naylon gibi kumaşlar bu maksatla kullanılmaktadır. Parlatma sırasında numune ile aşındırıcı (kumaş) arasında sürtünmeden ileri gelebilecek ısınmayı engellemek için su, yağ gibi yağlayıcılar kullanılır. Parlatma işlemi parlatma makinası ile yapılır.

Birden fazla numuneyi aynı anda otomatik kafada parlatılacaksa bu durumda numunelerin aynı tür olması gerekir; çünkü parlatma parametreleri malzemeden malzemeye değişmektedir. Parlatma işlemi tamamlandığında, numunenin yüzeyi ayna gibi parlak olur. Parlatma işlemi sonunda yüzey deterjanlı su ile yıkanır, alkolle temizlenir ve hava püskürtülerek kurutulur.

Özel elektrolitik parlatma cihazlarında belirli akım ve voltajda belirli kimyasal çözeltiler içinde yapılan elektrolitik parlatma işlemi sonucunda son derece düzgün-temiz bir yüzey elde edilir. Farklı fazların çözeltiden farklı miktarlarda etkilenmesi (yüzey kabartısına yol açar ve yüksek büyütmelerde fokus problemi yaratır) ve kalıntıların dökülmesi bu usulün dezavantajıdır. Sertlikleri farklı olan fazlar içeren alaşımların parlatılması da bazı zorluklar arz eder. Bu tür malzemelerde, kabarık bir yüzey görüntüsü oluşur. Bu tür etkilerden kaçınmak için, titreşimli (vibrasyonlu) parlatma sistemleri kullanılmaktadır.

Dilerseniz yukarıda yer alan resme tıklayarak cihaz hakkında teknik bilgi edinebilirsiniz.

6

2.5 Dağlama

Dağlama (Etching) Parlatma işlemi sonucunda elde edilen yüzey bazı malzeme parametrelerinin incelenmesi açısından uygundur. Parlatılmış yüzeylerde yapılabilecek bazı inceleme türleri şunlardır:

•Kalıntı incelenmesi,

•Dökme demirlerin türünün belirlenmesi ve grafit yoğunluğu sınıflandırılması,

•Çatlak incelemeleri,

•Porozite incelemeleri,

•Bazı ikici fazların dağılımlarının incelenmesi,

•Bazı kaplamaların incelenmesi, vb.

Fakat parlatılmış yüzeyler ışığı eşit miktarda yansıttığından yapının detayları gözlenemez; bunu sağlamak için yapıda kontrast oluşturmak gerekir; bunun için dağlama yapılır.

3 DÖKME DEMİRİN METALOGRAFİK ETÜDÜ İÇİN HAZIRLANMASI

Genellikle dökme demirlerdeki incelemeler grafit parçacıklarının biçim ve büyüklüklerini belirlemek amacıyla yapılır. Bu nedenle grafit parçacıklarının sıvanıp, yüzeye yayılmadan, kırılıp kopmadan ve yerlerinden çıkıp boşluk bırakmadan dökme demirin yüzeyinin hazırlanması gerekir. İyi hazırlanmış numunelerde grafitler gri-kahve renktedir, iyi hazırlanmamış olanlarda grafitler bulanık ve karadır.

Dökümlerden numune alırken mümkün olduğu kadar el testeresi kullanılmalıdır. Kesici disk kullanıldığında soğutma sıvısı bol olmalıdır. Kesilmiş numune eğer elle tutulacak kadar küçük değilse monte edilmelidir. Monte işleminden önce numune her türlü pislik ve yağdan temizlenmelidir.

Dökme demirin kaba zımparalanmasında değişik zımpara numaralarına sahip diskler kullanılır. Disk dakikada 300-400 devir dönerken numune aşağı yukarı ve dışardan merkeze doğru kaydırılır. Isıtmayı önlemek için soğutma suyu kullanılır. Kullanılan zımpara kağıtları (120-320mesh SiC). Genellikle zımpara kağıdında birinden diğerine geçişte 450-900 arası bir açıyla döndürülmelidir. Olanaklar içinde bu işlem sürerken bir önceki zımparalamadan kalan çiziklerin giderilip giderilmediğine mikroskop altında bakılır.

Dağlama (Etching) Parlatma işlemi sonucunda elde edilen yüzey bazı malzeme parametrelerinin incelenmesi açısından uygundur. Parlatılmış yüzeylerde yapılabilecek bazı inceleme türleri şunlardır:

•Kalıntı incelenmesi,

•Dökme demirlerin türünün belirlenmesi ve grafit yoğunluğu sınıflandırılması,

•Çatlak incelemeleri,

•Porozite incelemeleri,

•Bazı ikici fazların dağılımlarının incelenmesi,

•Bazı kaplamaların incelenmesi, vb.

Fakat parlatılmış yüzeyler ışığı eşit miktarda yansıttığından yapının detayları gözlenemez; bunu sağlamak için yapıda kontrast oluşturmak gerekir; bunun için dağlama yapılır.

3 DÖKME DEMİRİN METALOGRAFİK ETÜDÜ İÇİN HAZIRLANMASI

Genellikle dökme demirlerdeki incelemeler grafit parçacıklarının biçim ve büyüklüklerini belirlemek amacıyla yapılır. Bu nedenle grafit parçacıklarının sıvanıp, yüzeye yayılmadan, kırılıp kopmadan ve yerlerinden çıkıp boşluk bırakmadan dökme demirin yüzeyinin hazırlanması gerekir. İyi hazırlanmış numunelerde grafitler gri-kahve renktedir, iyi hazırlanmamış olanlarda grafitler bulanık ve karadır.

Dökümlerden numune alırken mümkün olduğu kadar el testeresi kullanılmalıdır. Kesici disk kullanıldığında soğutma sıvısı bol olmalıdır. Kesilmiş numune eğer elle tutulacak kadar küçük değilse monte edilmelidir. Monte işleminden önce numune her türlü pislik ve yağdan temizlenmelidir.

Dökme demirin kaba zımparalanmasında değişik zımpara numaralarına sahip diskler kullanılır. Disk dakikada 300-400 devir dönerken numune aşağı yukarı ve dışardan merkeze doğru kaydırılır. Isıtmayı önlemek için soğutma suyu kullanılır. Kullanılan zımpara kağıtları (120-320mesh SiC). Genellikle zımpara kağıdında birinden diğerine geçişte 450-900 arası bir açıyla döndürülmelidir. Olanaklar içinde bu işlem sürerken bir önceki zımparalamadan kalan çiziklerin giderilip giderilmediğine mikroskop altında bakılır.

İnce zımparalamada, kaba zımparalamadan kalan çizikleri

gidermek için yapılır. Daha ince taneli SiC zımparalarıyla (400-600mesh SiC)

yapılır. Bol soğutma suyu kullanılır. Elle zımparalama yapılacaksa numune tek

yönde, ileriye giderken bastırılır, geriye gelirken hafifçe çekilir. Bu işlem

tüm çizikler bir yönde oluncaya dek sürer. Her aşamada numune bol akarsuda

yıkanır, alkolle çalkalanır. Varsa ultrasonic temizleyici ile temizlenir. 600

meshlik zımparalamadan sonra yapılan ince zımparalamanın son aşaması çok

önemlidir. Çünkü grafitin zedelenmesi kopması burada olur. Bu aşamada 800 mesh

SiC zımpara kağıdı kullanarak üzerine fazla yük gelmeden zımparalama işlemine

devam edilir.

Dökme demirlerin parlatılmasında 1μm ve 0,25μm luk elmas pasta kullanılır. Kaba taneli elmas pastalar dökme demir için uygun değildir. Parlatmada kullanılan kumaşlar uzun kavlı olursa bir önceki aşamada oluşan çizikleri gidermede etkilidir. Fakat grafit parçacıklarını da yerlerinden koparır. Kısa kavlılar ise grafit parçacıkların yerlerinde kalmasını sağlar ama çizikleri gidermez. Uygulamada yapay kadife kumaşlar kullanılır. Bunlar ilk önce başka bir numune ile 5-6dk boş çalıştırılır. Dökme demirin parlatılmasında disk dakikada 300 devri geçmemelidir. Kumaş üzerine elmas pasta ve yağlayıcı etkisi gösteren sıvı eşit dağılacak şekilde uygulanır. Numune diskin dönme yönünün tersine döndürülür. İri ve kaba grafitli yapılar daha fazla basınç uygulanarak parlatılır. Bu ön parlatma 1-2dk sürer. Parlatma sonrası numune alkolle temizlenir, üzerine aseton dökülür ve sıcak havada kurutulur. Eğer büyük büyütme ile resim alınacaksa bu durumda bir de en ince alümina ile parlatılır. (500devir/dk diskte15-20sn. süre ile). Numune alkolle temizlenir, üzerine aseton dökülür ve sıcak havada kurutulur. Grafitlerin büyüklük, biçim ve dağılımı incelenecekse dağlamadan yapı incelenir. Ana yapı incelenecekse dağlama zorunludur. Dökme demirlerde %3 pikral ya da %4 nital ile dağlanırsa iyi sonuç verir. Perlitli gri dökme demir, küresel dökme demir ve temper dökme demirler için pikral en iyi dağlayıcıdır. Feritli dökme demirlerde, öncelikle tane sınırını belirlemek için nital daha iyi dağlayıcıdır. Pikral grafiti etkilemez ancak grafit nitali emebilir ve şişebilir. Yüksek kromlu dökme demirler elektrolitik parlatma yöntemiyle parlatılır. (Katod olarak platin, anod olarak numune kullanılır. Süre 2dk olup; akım yoğunluğu (0,15-0,30A/cm2dir).

Dökme demirlerin parlatılmasında 1μm ve 0,25μm luk elmas pasta kullanılır. Kaba taneli elmas pastalar dökme demir için uygun değildir. Parlatmada kullanılan kumaşlar uzun kavlı olursa bir önceki aşamada oluşan çizikleri gidermede etkilidir. Fakat grafit parçacıklarını da yerlerinden koparır. Kısa kavlılar ise grafit parçacıkların yerlerinde kalmasını sağlar ama çizikleri gidermez. Uygulamada yapay kadife kumaşlar kullanılır. Bunlar ilk önce başka bir numune ile 5-6dk boş çalıştırılır. Dökme demirin parlatılmasında disk dakikada 300 devri geçmemelidir. Kumaş üzerine elmas pasta ve yağlayıcı etkisi gösteren sıvı eşit dağılacak şekilde uygulanır. Numune diskin dönme yönünün tersine döndürülür. İri ve kaba grafitli yapılar daha fazla basınç uygulanarak parlatılır. Bu ön parlatma 1-2dk sürer. Parlatma sonrası numune alkolle temizlenir, üzerine aseton dökülür ve sıcak havada kurutulur. Eğer büyük büyütme ile resim alınacaksa bu durumda bir de en ince alümina ile parlatılır. (500devir/dk diskte15-20sn. süre ile). Numune alkolle temizlenir, üzerine aseton dökülür ve sıcak havada kurutulur. Grafitlerin büyüklük, biçim ve dağılımı incelenecekse dağlamadan yapı incelenir. Ana yapı incelenecekse dağlama zorunludur. Dökme demirlerde %3 pikral ya da %4 nital ile dağlanırsa iyi sonuç verir. Perlitli gri dökme demir, küresel dökme demir ve temper dökme demirler için pikral en iyi dağlayıcıdır. Feritli dökme demirlerde, öncelikle tane sınırını belirlemek için nital daha iyi dağlayıcıdır. Pikral grafiti etkilemez ancak grafit nitali emebilir ve şişebilir. Yüksek kromlu dökme demirler elektrolitik parlatma yöntemiyle parlatılır. (Katod olarak platin, anod olarak numune kullanılır. Süre 2dk olup; akım yoğunluğu (0,15-0,30A/cm2dir).

- Dökme demir malzemelerde grafitin şeklini veya dağılımını incelemek için parlatma yapmak yeterlidir.

7

- Ferritik-perlitik lamel grafitli dökme demir mikro yapısı (400x büyütme ile bakılmıştır).

XJM300 METAL MİKROSKOBUDilerseniz sol yer alan resme tıklayarak cihaz hakkında teknik bilgi edinebilirsiniz. |

4 Çelik Malzemelerin Metalografi İçin Hazırlanması

Kesilip montelenmiş ya da elle tutulabilir monteye gerek olmayan parçalar, metalografik inceleme için ilk başta zımparalama işleminden geçerler.

Her aşındırma işlemi bir bozunum katmanını gidermek amacıyla yapıldığından her aşamada bozunumu katmanını giderecek bir aşındırıcı büyüklüğü seçilmelidir. Yaş düzleme uygulanarak numune yüzeyinden aşınıp kopan parçacıklar, ortamdan uzaklaştırılır. Bu yapılmadığı takdirde kırılıp kopan parçacıklar yüzeye yapışır ve kalıntı görünümü olarak yanlış yorumlara yol açar. Bu nedenle bu işlem sırasında mutlaka su akıtmak gerekir. Zımparalama işleminin her aşamasında bir önceki aşamada oluşan çiziklerin giderilip giderilmediği denetlenmelidir. Genellikle zımpara kağıdında birinden diğerine geçişte 450-900 arası bir açıyla döndürülmelidir.

Orta zımparalamada genelde SiC içeren zımpara kağıtları kullanılır. Kaba düzlemeden gelen numune 400-600mesh büyüklüğünde SiC kağıtlarıyla dönen bir disk üzerinde zımparalanır. Zımparalama yönü kaba zımparalamanın izlerine dik yönde olmalıdır.

İnce zımparalama da sert malzemeler için 800-1000, yumuşak malzemeler için 1200 meshlik SiC zımparalar kullanılır.

Parlatma işleminin amacı olabildiğince düzgün, çiziksiz ve ayna görünümünde bir yüzey oluşturulmasıdır. Kaba parlatmada genellikle malzemenin sertliğine göre (örneğin sert metallerde 12 μm, sert olmayan metal malzemelerde 9 μm, alüminyumda 3 μm büyüklüğünde) elmas tozu ile yapılır. Ancak elmas tozu çok pahalı olduğundan bilhassa sonradan dağlanacak yüzeylerde sert oksit tanecikleri (Al2O3, Cr2O3) kullanılır. Kaba parlatma için 5dk yeterlidir. Sonra numune bol su ile yıkanmalı iyi parlatılmış bir numune kaba parlatma sonrası buğulu bir ayna görünümünde ve tamamen düzgün olmalıdır.

İnce parlatma yüzey pürüzlülüğünün minimuma (sert metallerde 6 μm alüminyumda 1 μm) indirilip parlak bir yüzey elde edildiği safhadır. İnce parlatmada demir alaşımları için kullanılan aşındırıcı alüminyum oksittir ama elmas pastada kullanılmaktadır.

Gerek ilk gerekse son parlatma işleminin yapıldığı kumaş kaplı yatay diskler saat yönünün tersine döner. Numune diskin dönüş yönünün tersine bir yönde döndürülerek parlatılır. Aşındırıcı olarak elmas kullanıldığında çok iyi sonuç alınır. Elmas viskoz bir sıvıda pasta halindedir. Elmas+viskoz sıvı+boya maddesi bir enjeksiyon tüpünün içerisinde bulunur. Buradaki elmas belli bir tane boyutundadır. Boya maddesi bu tane boyutlarının diskte karışmaması için kullanılır. Örneğin; mavi 1 μm, yeşil 3 μm, sarımtırak kahverengi 6 μm. Kullanım sırasında elmas pasta küçük miktarda çuha üzerine sürülür ardından yüne bir miktar parlatma sıvısı çuha üzerine sürüldükten sonra parlatma işlemine başlanır.

Parlatma işleminden sonra dağlama işlemine gelinir. Elle dağlama oldukça basittir ancak tecrübe gerekir. Su veya alkolle yıkanarak temizlenmiş numune yüzeyini dağlayıcı içine batırmak ve içerde öngörülen kimyevi reaksiyon bitene kadar numuneyi hareket ettirerek tutulmalıdır. Dağlama bitince numune çabucak dağlayıcıdan çıkarılıp ılık suda yıkanmalı, sonra etil alkol ile çalkalanmalı ve hava akımında kurutulmalıdır.

8

Mikro dağlamada çeliklerin ince dağlama işlemi olanların

yapılarını genellikle kaba dağlama incelemeleriyle görülebilecek büyütmelerden

daha yüksek büyütmelerde (50x) incelemek üzere yapılan dağlama işlemidir.

Dönüşüm sonucu oluşan östenit, ferrit, perlit, martenzit, vb gibi fazları,

karbürleri nitrürleri, ve mikroskop altında inceleyerek belirlemek, tane

büyüklüğü gibi nicelikleri belirlemek böylece çeliğin iç yapısı hakkında bilgi

edinmek mikro dağlama ile sağlanır. Mikro dağlama işlemi için aşağıdaki

koşullar dikkate alınmalıdır.

- Dağlama taze hazırlanmış ayraçla yapılmalıdır.

- Dağlama ayracını dağlama sırasında karıştırılmalıdır.

- Her parça için dağlama süresi farklıdır.

- Elektrolitik dağlama yapılaması gereken durumda 6 V’luk bir pil yeterlidir.

- Elektrolitik dağlamada numune daima anot olarak bağlanmalıdır.

- Saf su kullanılmalıdır.

- Çoğu zaman metanol etonol yerine kullanılabilir.

- Dağlama bittikten sonra üzerinden her türlü asit uzaklaştırılmalıdır.

- Nital: 100ml etenol +, 2-10ml nitrik asit

- Pikral: 100ml etenol +, 1-5ml HCl +, 1-4g pikrik asit

9

5 Alüminyum ve Alüminyum Alaşımlarının Metalografi İçin

Hazırlanması

Bu malzemenin metalografik incelemesi tane boyutu belirleme, faz değerlendirmesi, imprüteler ve mekanik hataların kalite kontrolünde kullanılır.

Alüminyum ve alüminyum alaşımlarında incelenecek duruma göre malzeme kesimi yapılmalıdır. Örneğin; hadde şekillendirme işleminin tane yapısına olan etkisi incelenmek isteniyorsa, hadde yönüne paralel numune alınmalıdır. Bakalite alma işleminde kullanılacak bakalitler genelde fenolik reçinelerdir. İnce levha ve folyo şeklinde olan numunelerde epoksi reçine kullanılmaktadır.

Alüminyum numune daha sonra zımparalama işlemi için sırası ile 220, 500, 1200, 2400 mesh’lik SiC içeren zımparalama kağıtlarıyla sulu zımparalama işlemi yapılmaktadır. Bir zımpara kağıdından diğerine geçişte numune 900 olarak ters çevrilmelidir. Böylece bir önceki zımparalama işleminden kalan çizikler giderilmektedir. Ayrıca zımparalama işleminde bir zımpara kağıdından diğerine geçişte numune, su ile yıkanmalı ve hava akımıyla kurutulmalıdır. Böylece yüzeyde kalan alüminyum tozları giderilmiş olur. Daha sonra, eğer malzemenin tane yapısını incelenecekse ilk önce parlatma işlemine geçilir. Parlatma işlemini yine döner diskte elmas pasta kullanarak yapmaktayız. Parlatma işleminde numunemizi en son ki zımparalama yönünde yapmaktayız. Parlatma sırasında dikkat edilmesi gereken şart ise numuneyi tutarken fazla yük uygulamamalıyız. Fazla yük uygularsak numune ısınabilir ve iç yapıda değişiklikler olabilir.

Parlatma işleminde kullanılan malzeme, elmas pasta (3 μm) dir. Numune ayna görünümünde olduğunda parlatma işlemine son verilir. Daha sonra numune bol suda yıkanır ve hava akımı ile kurutulur. Eğer numunenin makro yapısı incelenecekse elektro dağlama işlemi uygulanır. Bunun için elektro dağlama çözeltisi hazırlanır. 52ml HF (%48 Hidroflorik Asit) + 973ml Saf su. Eğer malzeme kalınsa uygulanan voltaj ve süre daha yüksek olur. Eğer numunenin mikro yapısı incelenecekse parlatma işleminden sonra elektro parlatma işlemine geçilir. Bunun için ayrı bir elektro parlatma çözeltisi hazırlanır. 62ml Perklorik Asit (%60) + 700ml Ethanol + 100ml Gliserin + 137ml Saf Su. Her numune için elektro parlatmadan sonra numune bol suda yıkanır ve hava akımında kurutulur. Gerek makro yapı gerekse mikro yapı incelemelerinde numuneye optik mikroskoptan bakılır.

10

Bu malzemenin metalografik incelemesi tane boyutu belirleme, faz değerlendirmesi, imprüteler ve mekanik hataların kalite kontrolünde kullanılır.

Alüminyum ve alüminyum alaşımlarında incelenecek duruma göre malzeme kesimi yapılmalıdır. Örneğin; hadde şekillendirme işleminin tane yapısına olan etkisi incelenmek isteniyorsa, hadde yönüne paralel numune alınmalıdır. Bakalite alma işleminde kullanılacak bakalitler genelde fenolik reçinelerdir. İnce levha ve folyo şeklinde olan numunelerde epoksi reçine kullanılmaktadır.

Alüminyum numune daha sonra zımparalama işlemi için sırası ile 220, 500, 1200, 2400 mesh’lik SiC içeren zımparalama kağıtlarıyla sulu zımparalama işlemi yapılmaktadır. Bir zımpara kağıdından diğerine geçişte numune 900 olarak ters çevrilmelidir. Böylece bir önceki zımparalama işleminden kalan çizikler giderilmektedir. Ayrıca zımparalama işleminde bir zımpara kağıdından diğerine geçişte numune, su ile yıkanmalı ve hava akımıyla kurutulmalıdır. Böylece yüzeyde kalan alüminyum tozları giderilmiş olur. Daha sonra, eğer malzemenin tane yapısını incelenecekse ilk önce parlatma işlemine geçilir. Parlatma işlemini yine döner diskte elmas pasta kullanarak yapmaktayız. Parlatma işleminde numunemizi en son ki zımparalama yönünde yapmaktayız. Parlatma sırasında dikkat edilmesi gereken şart ise numuneyi tutarken fazla yük uygulamamalıyız. Fazla yük uygularsak numune ısınabilir ve iç yapıda değişiklikler olabilir.

Parlatma işleminde kullanılan malzeme, elmas pasta (3 μm) dir. Numune ayna görünümünde olduğunda parlatma işlemine son verilir. Daha sonra numune bol suda yıkanır ve hava akımı ile kurutulur. Eğer numunenin makro yapısı incelenecekse elektro dağlama işlemi uygulanır. Bunun için elektro dağlama çözeltisi hazırlanır. 52ml HF (%48 Hidroflorik Asit) + 973ml Saf su. Eğer malzeme kalınsa uygulanan voltaj ve süre daha yüksek olur. Eğer numunenin mikro yapısı incelenecekse parlatma işleminden sonra elektro parlatma işlemine geçilir. Bunun için ayrı bir elektro parlatma çözeltisi hazırlanır. 62ml Perklorik Asit (%60) + 700ml Ethanol + 100ml Gliserin + 137ml Saf Su. Her numune için elektro parlatmadan sonra numune bol suda yıkanır ve hava akımında kurutulur. Gerek makro yapı gerekse mikro yapı incelemelerinde numuneye optik mikroskoptan bakılır.

10

Numune dağlandıktan sonra optik mikroskopta inceleme

yapılır.

Eğer numunenin yüzeyindeki değişimleri incelemek istiyorsak parlatma işleminden sonra numune % 10 HNO3 + % 90 H2O makro dağlayıcı çözeltisinin içine daldırılır ve bir süre beklendikten sonra çıkarılır. Daha sonra numuneyi tekrar su ile durulayıp kurutulur ve yüzeyinde değişimler incelenir.

11

Eğer numunenin yüzeyindeki değişimleri incelemek istiyorsak parlatma işleminden sonra numune % 10 HNO3 + % 90 H2O makro dağlayıcı çözeltisinin içine daldırılır ve bir süre beklendikten sonra çıkarılır. Daha sonra numuneyi tekrar su ile durulayıp kurutulur ve yüzeyinde değişimler incelenir.

11